Den komplette og mangfoldige produksjonslinjeprosessen for diskgranulering er en av hovedfordelene til Henan Zheng Heavy Industries.Det kan tilby komplette og pålitelige produksjonslinjeløsninger i henhold til kundenes faktiske behov.

Vi har erfaring med planlegging og service av ulike produksjonslinjer for gjødsel.Vi fokuserer ikke bare på hver prosessledd i produksjonsprosessen, men forstår også alltid detaljene i hver prosess på hele produksjonslinjen og oppnår vellykket sammenkobling.

Produksjonslinjen til diskgranulator brukes hovedsakelig til å produsere organisk gjødsel.Organisk gjødsel kan lages av husdyr- og fjørfegjødsel, landbruksavfall og kommunalt fast avfall.Dette organiske avfallet må behandles videre før det omdannes til kommersiell organisk gjødsel av kommersiell verdi for salg.Investeringen i å omdanne avfall til rikdom er absolutt verdt.

Produksjonslinje for skivegranulert organisk gjødsel er egnet for:

- ►Produksjon av organisk gjødsel av storfemøkk

- ►Produksjon av svinegjødsel organisk gjødsel

- ►Produksjon av kylling- og andegjødsel organisk gjødsel

- ►Produksjon av sauegjødsel organisk gjødsel

- ►Organisk gjødselproduksjon av byslam

1. husdyrgjødsel: hønsegjødsel, grisegjødsel, sauemøkk, kugjødsel, hestegjødsel, kaningjødsel m.m.

2. industriavfall: druer, eddikslagg, kassaverester, sukkerrester, biogassavfall, pelsrester m.m.

3. Landbruksavfall: avlingshalm, soyabønnemel, bomullsfrøpulver, etc.

4. Husholdningsavfall: kjøkkensøppel

5. slam: byslam, elveslam, filterslam, etc.

Produksjonslinjen for diskgranulering er avansert, effektiv og praktisk, utstyrsstrukturen er kompakt, automatiseringen er høy, og operasjonen er enkel, noe som er praktisk for masseproduksjon av organisk gjødsel.

1. Korrosjonsbestandige og slitesterke materialer brukes i alt produksjonslinjeutstyr.Ingen tre avfallsutslipp, energisparing og miljøvern.Den går jevnt og er lett å vedlikeholde.

2. Produksjonskapasiteten kan justeres i henhold til kundens krav.Utformingen av hele produksjonslinjen er kompakt, vitenskapelig og rimelig, og teknologien er avansert.

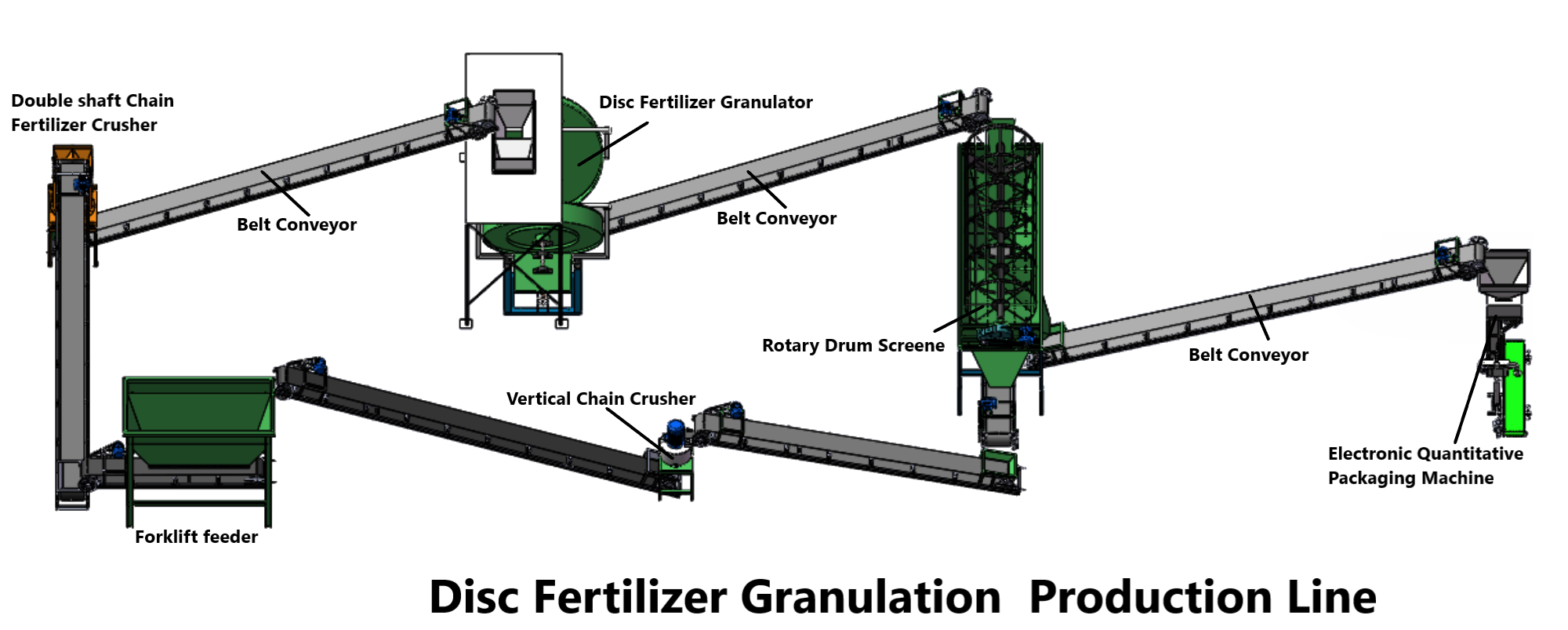

Produksjonslinjeutstyr for skivegranulering inkluderer ingredienslager → blender (sirring) → diskgranuleringsmaskin (granulator) → rullesilmaskin (skiller understandardprodukter fra ferdige produkter) → vertikal kjedeknuser (bryter) → automatisk pakkemaskin (emballasje) → båndtransportør ( koble til ulike prosesser).

Merk: denne produksjonslinjen er kun for referanse.

Prosessflyten til produksjonslinje for diskgranulering kan vanligvis deles inn i:

1. Råvareingrediensprosessen

Strengt råvareforhold kan sikre høy gjødseleffektivitet.Råvarer inkluderer dyreavføring, råtten frukt, skall, rå grønnsaker, grønn gjødsel, sjøgjødsel, gårdsgjødsel, tre avfall, mikroorganismer og andre organiske avfallsråvarer.

2. Råstoffblandingsprosess

Alle råvarene blandes og røres jevnt i blenderen.

3. Ødelagt prosess

Den vertikale kjedeknuseren knuser store stykker materiale til små stykker som kan oppfylle granuleringskravene.Deretter sender båndtransportøren materialet inn i skivegranuleringsmaskinen.

4. Granuleringsprosess

Diskvinkelen til diskgranuleringsmaskinen vedtar en buestruktur, og kuleformingshastigheten kan nå mer enn 93%.Etter at materialet kommer inn i granuleringsplaten, gjennom kontinuerlig rotasjon av granuleringsskiven og sprøyteanordningen, bindes materialet jevnt sammen for å produsere partikler med en jevn form og vakker form.

5. Screeningsprosess

Det avkjølte materialet transporteres til rullesilmaskinen for sikting.Kvalifiserte produkter kan komme inn i det ferdige lageret gjennom en båndtransportør, og kan også pakkes direkte.Ukvalifiserte partikler vil komme tilbake for å rerainere.

6. Pakkeprosess

Emballasje er den siste prosessen med produksjonslinje for organisk gjødsel.Det ferdige produktet pakkes med en helautomatisk kvantitativ pakkemaskin.Den høye graden av automatisering og høy effektivitet oppnår ikke bare nøyaktig veiing, men fullfører også den endelige prosessen utmerket.Brukere kan kontrollere matehastigheten og stille inn hastighetsparametrene i henhold til faktiske krav.