Grafittelektrodekomprimering produksjonslinje

En produksjonslinje for komprimering av grafittelektroder refererer til et komplett produksjonssystem designet for produksjon av grafittelektroder gjennom komprimeringsprosessen.Den består typisk av ulike utstyr og prosesser som er integrert for å effektivisere produksjonsarbeidsflyten.Hovedkomponentene og stadiene i en produksjonslinje for grafittelektrodekomprimering kan omfatte:

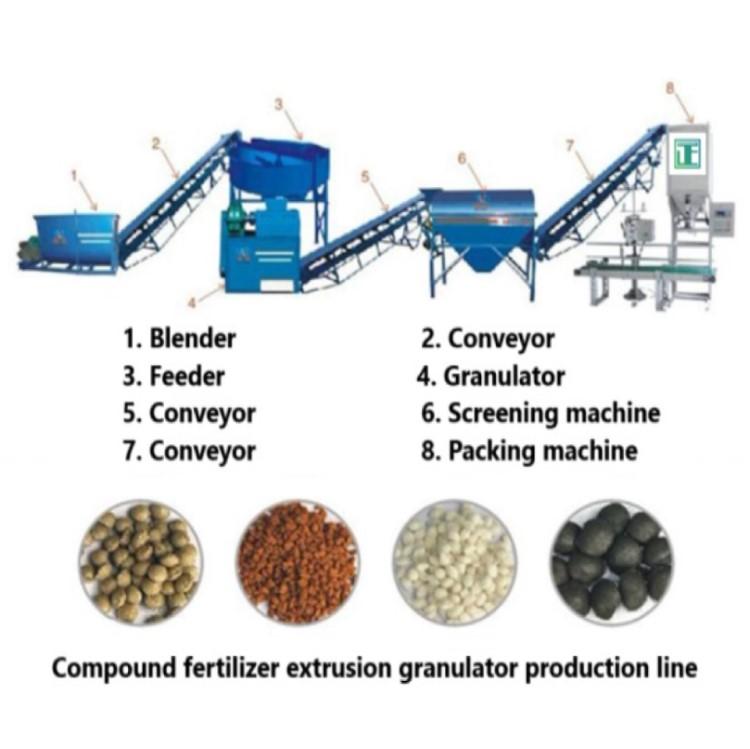

1. Blanding og blanding: Dette stadiet involverer blanding og blanding av grafittpulver med bindemidler og andre tilsetningsstoffer for å oppnå en homogen blanding.Blandere med høy skjærkraft eller annet blandeutstyr kan brukes til dette formålet.

2. Komprimering: Det blandede grafittmaterialet mates inn i en komprimeringsmaskin eller presse, hvor det gjennomgår en komprimeringsprosess under høyt trykk.Denne prosessen hjelper til med å forme grafittmaterialet til ønsket elektrodeform.

3. Dimensjonering og forming: Det komprimerte grafittmaterialet behandles deretter for å oppnå ønsket størrelse og form på elektrodene.Dette kan innebære trimming, skjæring eller freseoperasjoner for å oppnå de endelige dimensjonene.

4. Baking: De formede grafittelektrodene utsettes for en høytemperatur-bakeprosess, også kjent som grafitisering, for å forbedre deres mekaniske og elektriske egenskaper.Denne prosessen innebærer oppvarming av elektrodene i spesialiserte ovner ved høye temperaturer.

5. Kvalitetskontroll: Gjennom hele produksjonslinjen implementeres ulike kvalitetskontrolltiltak for å sikre at de endelige grafittelektrodene oppfyller de nødvendige spesifikasjonene.Dette kan innebære inspeksjoner, testing og overvåking av parametere som tetthet, resistivitet og dimensjonsnøyaktighet.

6. Emballasje og lagring: De ferdige grafittelektrodene pakkes og klargjøres for forsendelse eller lagring.Riktig emballasje og lagringsforhold opprettholdes for å beskytte elektrodene mot skade og sikre at kvaliteten bevares.

En produksjonslinje for grafittelektrodekomprimering er et komplekst system som krever nøye koordinering og optimalisering av hvert trinn for å oppnå effektiv produksjon av høy kvalitet.Den spesifikke konfigurasjonen og utstyret som brukes kan variere avhengig av produsenten og produksjonsskalaen.