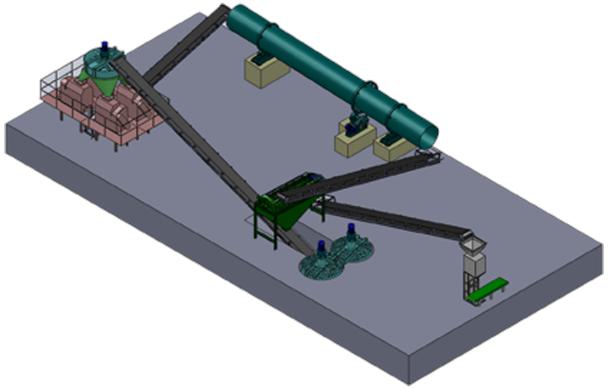

En av de største fordelene ved å jobbe med Yi Zheng er vår komplette systemkunnskap;vi er ikke bare eksperter på én del av prosessen, men snarere hver komponent.Dette gjør at vi kan gi kundene våre et unikt perspektiv på hvordan hver del av en prosess vil fungere sammen som en helhet.

Vi kan tilby komplette granuleringssystemer, eller individuelle deler av utstyr for både uorganisk og organisk bruk.

Vi kan tilby prosessdesign og forsyning av hele produksjonslinjen for ikke-tørkende ekstruderingssammensatte gjødsel.Utstyret inkluderte en trakt og mater, rullegranulator (ekstrudering), roterende sikt, bøtteheis, båndtransportør, pakkemaskin og skrubber.

Dette Roller (ekstruderings) granulator produksjonslinje kan produsere høy, middels og lav konsentrert sammensatt gjødsel for ulike avlinger.Med den doble granulatoren for å produsere granulene, trenger ikke produksjonslinjen tørkeprosess, med liten investering og lavt strømforbruk.Pressvalsene til granulatoren kan utformes for å lage forskjellige former og størrelser av materialer.Linjen inkluderer automatisk batchmaskin, båndtransportører, panneblandere, pannemater, ekstruderingsgranulatorer, roterende siktemaskin, lager for ferdige produkter og automatisk pakkemaskin.Vi er klare til å tilby det mest pålitelige gjødselutstyret og de best egnede løsningene for våre anerkjente kunder.

Fordeler:

1. Vedta mekanisk trykk for å danne granulene, ingen grunn til å varme opp eller fukte råvarer

2. Egnet for varmefølsomme materialer, som ammoniumbikarbonat

3. Ikke behov for tørkeprosess, lav investering, lavt strømforbruk.

4.Ingen avløpsvann eller avgassutslipp, ingen miljøforurensning.

5. Ensartet partikkelstørrelsesfordeling, ingen agglomerering.

6. Kompakt layout, avansert teknologi, stabil drift, enkelt vedlikehold.

7. Enkel betjening, lett å realisere automatisk kontroll, øker produksjonseffektiviteten.

8. Bredt bruksområde for råvarer, ingen krav til spesielle egenskaper

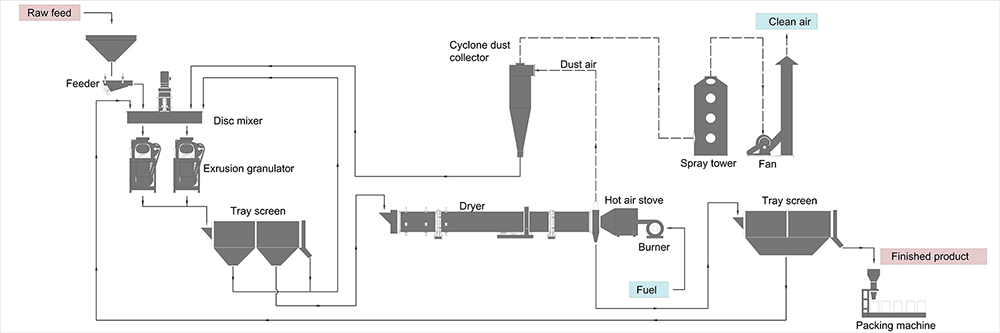

Process

1. Automatisk doseringsmaskin

For det første blir ulike materialer proporsjonert i henhold til formelen av 5-binger batchmaskinen, som kan fullføre materialbatching automatisk med høy nøyaktighet og høy effektivitet, og dermed sikres kvaliteten på gjødselen.Etter batching blir materialene transportert til pannemikseren.

2. Skivemikser

Vi bruker to sett med skiveblandere i denne produksjonslinjen for gjødsel.Den cykloidale reduksjonsanordningen driver hovedakselen til å rotere, og driver i sin tur rørearmene.Med omrøring av agiterende armer og små spader på dem, blandes råvarene fullstendig.Etter blanding tømmes materialene fra utløpet i bunnen.Den indre siden av platen bruker polypropylenplate eller rustfritt stål, noe som gjør materialene ikke lett klebrige og slitestyrke.

3. Dobbel rullegjødselgranulator

Ved hjelp av båndtransportøren blir de godt blandede råvarene transportert til pannemateren, som mater materialene jevnt inn i de fire ekstruderingsgranulatorene under materen gjennom beholderen.Ved de motroterende høytrykksvalsene ekstruderes materialene til skiver.Skivene strømmer ned til knusekammeret under pressvalsen, hvor de knuses av knusevalsene og siles for å få det nødvendige granulatet.Pressrullene tar i bruk ny type metall som er motstandsdyktig mot korrosjon, slitasje og slag.

4. Roterende siktemaskin

Ved båndtransportøren sendes granulene fra ekstruderingsgranulatoren til den roterende siktemaskinen, hvor ukvalifisert granulat passerer gjennom silåpningen og tømmes gjennom utløpet i bunnen, deretter transporteres tilbake til pannemateren, mens kvalifisert granulat strømmer ut gjennom utløpet i den nedre enden av maskinen og transportert til ferdigvarelageret.

5. Automatisk pakkemaskin

Gjennom ferdigvarelageret veies og pakkes de kvalifiserte granulatene av den automatiske pakkemaskinen.Enheten består av automatisk veie- og pakkemaskin, transportanordning, forseglingsanordning og mater.Den har funksjonene høy veiingspresisjon, stabil drift, lavt strømforbruk og lite landbruk.

Innleggstid: 27. september 2020